Tema 6.- Metales ferrosos

ÍNDICE:

1. INTRODUCCIÓN A LOS METALES FERROSOS.

1.1. Ventajas

1.2. Inconvenientes

1.3. Aplicaciones principales

1.4. Estructuras cristalinas.

1.5. Mecanismos de endurecimiento en metales.

1.6. Tratamientos de los metales para mejorar sus propiedades.

2. METALES FERROSOS O FÉRRICOS.

2.1. Tipos de metales ferrosos.

3. PROCESO SIDERÚRGICO.

3.1. Obtención del mineral de hierro.

3.2. Obtención del carbón de coque.

3.3. Sinterización del mineral de hierro.

3.4. Obtención del arrabio (alto horno).

3.5. Transformación del arrabio en acero.

3.6. Metalurgia secundaria.

3.7. Colada convencional.

3.8. Colada continua.

3.9. Laminación del acero en caliente.

3.10. Laminación del acero en frío.

3.11. Decapado.

3.12. Recocido.

3.13. Temperizado.

3.14. Recubrimientos de los aceros.

4. ACTIVIDADES DE SÍNTESIS.

5. RECURSOS WEB.

6. BIBLIOGRAFÍA.

1. INTRODUCCIÓN A LOS METALES FERROSOS.

Podemos clasificar los metales en base al color, la densidad, los

resistente que sea.. Sin embargo, dado que el hierro ha sido el metal

mas usado con mucha diferencia, los metales se suelen clasificar en ferrosos ( si tienen hierro ) y no ferrosos ( no tienen hierro ).

Se denominan metales ferrosos o férricos a aquellos que contienen hierro como elemento base; pueden llevar además pequeñas proporciones de otros elementos como carbono, níquel, cromo, etc.

Se denominan metales ferrosos o férricos a aquellos que contienen hierro como elemento base; pueden llevar además pequeñas proporciones de otros elementos como carbono, níquel, cromo, etc.

1.1.-Ventajas:

- Son de los más usados en la actualidad.

- La gran ventaja de este material es su precio relativamente bajo.

- Facilidad de unirse con otros elementos para mejorar sustancialmente sus propiedades, formando nuevas aleaciones, como el caso del acero.

- La gran ventaja de este material es su precio relativamente bajo.

- Facilidad de unirse con otros elementos para mejorar sustancialmente sus propiedades, formando nuevas aleaciones, como el caso del acero.

- Gran resistencia a las tensiones y esfuerzos, por lo que son muy empleados en construcción.

- Gran dureza. Poseen buenas propiedades mecánicas.

- Gran dureza. Poseen buenas propiedades mecánicas.

- Son abundantes. Son reciclables y reutilizables.

- Son buenos conductores del calor y de la electricidad

- Son buenos conductores del calor y de la electricidad

1.2.-Inconvenientes:

- Son muy pesados

- Se oxidan con facilidad

- Son difíciles de trabajar y de mecanizar

- Tienen un punto de fusión elevado

1.3.- Aplicaciones principales

Las aplicaciones mas

significativas a las que se destinan los materiales ferrosos son la

construcción de puentes, estructuras de edificios, barcos, trenes,

coches y utensilios domésticos (ollas, grifos, cucharas, etc.).

- Cristalino. Cuando están constituidos por átomos perfectamente ordenados en

el espacio. En este grupo se encuentran englobados los metales, los materiales

cerámicos y algunos polímeros que poseen regularidad suficiente.

- Amorfo. Cuando solamente presentan una ordenación espacial a corta distancia.

Es el caso de los vidrios y de los polímeros vítreos.

La estructura espacial de un sólido cristalino se construye a partir de una unidad repetitiva denominada celda unidad.

En los vértices de estas celdas unidad se sitúan los átomos. La repetición de las celdas en el espacio da lugar a las llamadas redes cristalinas simples.

También existe la posibilidad de situar átomos en los centros de las celdas (red cristalina centrada) o de las caras (red cristalina de caras centradas).

Conviene destacar que la mayor parte de los metales de interés industrial únicamente cristalizan en tres tipos de redes.

1.5. Mecanismos de endurecimiento en metales.

Las estructuras de los metales son las que definen principalmente las propiedades de los materiales para trabajar en ingeniería, que a su vez dependen de la composición química y los tratamientos posteriores. Los mecanismos de endurecimiento son básicamente técnicas para incrementar la dureza por medio de formación de dislocaciones que actúan como límites para los deslizamientos (excepto la transformación martensítica).

1.4.- Estructuras cristalinas

Los cuerpos sólidos se pueden presentar en dos estados fundamentales:

- Cristalino. Cuando están constituidos por átomos perfectamente ordenados en

el espacio. En este grupo se encuentran englobados los metales, los materiales

cerámicos y algunos polímeros que poseen regularidad suficiente.

- Amorfo. Cuando solamente presentan una ordenación espacial a corta distancia.

Es el caso de los vidrios y de los polímeros vítreos.

La estructura espacial de un sólido cristalino se construye a partir de una unidad repetitiva denominada celda unidad.

En los vértices de estas celdas unidad se sitúan los átomos. La repetición de las celdas en el espacio da lugar a las llamadas redes cristalinas simples.

También existe la posibilidad de situar átomos en los centros de las celdas (red cristalina centrada) o de las caras (red cristalina de caras centradas).

Conviene destacar que la mayor parte de los metales de interés industrial únicamente cristalizan en tres tipos de redes.

1.5. Mecanismos de endurecimiento en metales.

Las estructuras de los metales son las que definen principalmente las propiedades de los materiales para trabajar en ingeniería, que a su vez dependen de la composición química y los tratamientos posteriores. Los mecanismos de endurecimiento son básicamente técnicas para incrementar la dureza por medio de formación de dislocaciones que actúan como límites para los deslizamientos (excepto la transformación martensítica).

1.5.1. Afinamiento del grano:

El

refinamiento de grano es uno de los mecanismos de fortalecimiento más

eficaz, mejorando propiedades mecánicas sin pérdida en ductilidad.

El borde de grano actúa como punto de fijación, impidiendo la propagación de las dislocaciones. El tamaño y el número de granos dentro de un material se controlan mediante la velocidad de solidificación de la fase líquida.

1.5.2. Deformación en frío:

Cuando se habla de deformación en frío se

refiere a un tratamiento que se hace por debajo de la temperatura

de recristalización (formación de granos cristalinos nuevos por

calentamiento a una temperatura determinada) para así aumentar la dureza

y resistencia a la tracción de la pieza trabajada y, como consecuencia,

disminuyendo su plasticidad y tenacidad.

Algunos procesos en los que se utiliza la deformación en frio son los siguientes:

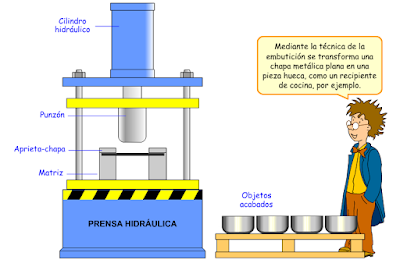

a. Embutido: proceso de obtención de piezas huecas mediante la colocación de una pieza de metal en una matriz y un punzón que la oprime.

b. Laminado: proceso de obtención de láminas mediante rodillos que mediante presión disminuyen el espesor de la pieza.

c. Trefilado: proceso de obtención de hilos o cables mediante estiramiento de un cable o tubo en pasos sucesivos a través de hileras.

d. Extrusión: proceso utilizado para crear objetos con sección transversal definida y fija, haciendo pasar el material por unas boquillas con forma.

3. PROCESO SIDERÚRGICO.

El hierro es un metal y como tal no se encuentra en estado puro en la naturaleza sino que está formando parte de numerosos minerales. Existen muchos minerales que contienen hierro. Para que un mineral pueda ser utilizado para la obtención de hierro metálico ha de cumplir dos condiciones:

- Ha de ser un mineral muy abundante

- Ha de presentar una elevada concentración de hierro puro

Los minerales más utilizados en la actualidad son dos óxidos, la hematita (Fe2O3) y magnetita (Fe304) , la limonita, que es un hidróxido de hierro de fórmula (FeO·OH nH2O) y la siderita o carbonato de hierro (FeCO3).

| |

| Imagen de: Wikipedia. Creative Commons | Imagen de:. ISFTIC. Creative Commons |

|  |

| Imagen de: ISFTIC. Creative Commons | Imagen de: ISFTIC. Creative Commons |

La primera etapa de este proceso consiste en la extracción en las minas de los distintos minerales que contienen hierro. En ellas el mineral, al que llamaremos mena, se encuentra formando parte de las rocas, las cuales además de la mena contienen contienen componentes no útiles llamados gangas. Ambas partes deben ser separadas, para lo que habitualmente se pueden emplear dos métodos:

- Imantación: en primer lugar se tritura la roca y se hace pasar por un campo magnético aquellos productos que contengan hierro se separarán de las otras rocas.

- Separación por densidad: una vez triturada, la roca se sumerge en agua. Al tener la mena distinta densidad que la ganga, ésta se separa del mineral de hierro.

3.2. Obtención del carbón de coque

La misión del coque en el proceso siderúrgico es:

- Producir, por combustión, el calor necesario para las reacciones químicas de reducción del hierro (eliminación del oxígeno), así como fundir la mena dentro del horno.

- Producir un gas reductor (CO) que transforma los óxidos en arrabio.

- Dar permeabilidad a la carga del alto horno.

El proceso de generación de coque consiste en la introducción de una pasta de carbón (mezcla de diferentes tipos de hullas trituradas) en un horno de coque (cerrado) y dejarlo coquizando. El proceso de coquización consiste en calentar el carbón por encima de 1.000 °C, en ausencia de aire y durante de 16 a 24 horas aproximadamente (dependiendo del tamaño del horno). Después se retira del horno y se rocía con agua para evitar la combustión espontánea al contacto con el agua.

Como consecuencia de este proceso los granos de hulla se aglutinan y los materiales volátiles de las hullas se desprenden. Ese material volátil se utiliza posteriormente como combustible en los mismos hornos de coque para continuar el proceso en otras instalaciones.

3.3. Sinterización del mineral de hierro.

3.3. Sinterización del mineral de hierro.

La sinterización del hierro pretende lograr un material poroso, para que el tamaño de los granos que se introduzcan en el alto horno presenten una gran permeabilidad a los gases.

El mineral de hierro se mezcla con el carbón de coque y con granos de materiales llamados fundentes (piedra caliza). Se arde el combustible situado en la parte superficial, y la mezcla se conduce por medio de una cinta transportadora con orificios en los que se produce una aspiración. En este proceso se desprende calor, y ese calor hace que los materiales tengan una forma pastosa y acaben formando una aglomerado. Los trozos de aglomerado se denominan sínter, que posteriormente se introducirán en el alto horno.

Las materias primas fundamentales para fabricar acero son el mineral de hierro y el carbón.

Las materias primas fundamentales para fabricar acero son el mineral de hierro y el carbón.– el mineral de hierro es una roca compuesta fundamentalmente por óxidos y carbonatos de hierro (hierro+oxígeno y hierro+carbono). Es necesario aglomerarlo a alta temperatura con la ayuda de fundentes como la caliza. Se obtiene así el «sinter», que es la carga principal del horno alto.

– el carbón constituye la materia prima del coke siderúrgico, combustible utilizado en la fabricación del acero. Los carbones de calidad adecuada se destilan en el horno de coquización, una cámara cerrada que trabaja en ausencia de aire y a altas temperaturas. Varios de estos hornos conforman las baterías de coke, de donde se obtienen subproductos como el gas, el alquitrán o el benzol.

– los fundentes son unos elementos que se añaden al proceso para facilitar la formación de escorias y la correcta fusión. Las calizas son las más importantes.

Estos tres materiales constituyen la carga del horno alto.

EL HORNO ALTO

El horno alto es la pieza clave del proceso siderúrgico. Se trata de un enorme reactor térmico que proporciona la base para obtener el acero bruto.

Cuando el mineral se carga en el horno alto con coke, el aire insuflado a alta tempeatura (más de 1.200ºC) activa la combustión y permite depurar el mineral. Los óxidos de hierro se reducen a hierro puro al perder su oxígeno. La combinación inmediata con el carbono contenido en el coke produce una colada líquida, denominada arrabio, que a la salida del horno tiene una temperatura de 1.350ºC.

El arrabio se cuela periódicamente por el crisol, que es la parte inferior del horno. Esto permite separar la escoria, menos densa y compuesta por los desechos del proceso. La escoria se aprovecha y se utiliza, por ejemplo, para firmes de carretera.

EL CONVERTIDOR

La masa fundida en el alto horno se vierte después en el convertidor, un gran recipiente cilíndrico revestido de material refractario. Allí tiene lugar el proceso fundamental de oxidación-reducción de los contenidos en carbono, manganeso, silicio, fósforo y azufre.

Una inyección de oxígeno causa la transformación química del arrabio, quemando el carbono y las impurezas residuales que todavía tiene la colada. Provoca un enorme aporte calórico (hasta 1.700ºC) que ha de ser controlado con la adición de chatarra (del 20% al 30%) para mantener la temperatura precisa. La chatarra procede de la propia industria siderúrgica y de aportes externos, entre ellos los envases usados de hojalata.

El producto resultante es el acero bruto, cuyo punto de fusión es de unos 1.600ºC. También se obtiene una escoria reutilizable y gas depurado de alto valor energético.

EL CARBONO

El contenido en carbono es lo que determina la diferencia entre el hierro, la colada y el acero, tres categerías que no deben confundirse entre sí, aunque las tres son combinaciones químicas de hierro y carbono.

- el hierro tienen una tasa ínfima de carbono. Es un material blando y maleable que constituye el punto de partida del «acero dulce» que se obtuvo primero en las forjas y, más recientemente, por laminación.

- la colada tiene una tasa alta de carbono, que ronda el 4 por ciento. Existen varias calidades que van desde la «dura y resistente» a la «maleable y dúctil». Se moldea en estado líquido.

- el acero tiene una tasa de carbono que varía entre el 0,02 por ciento y el 1 por ciento como máximo. Es a la vez resistente y maleable. Con menos carbono es más «plástico» y manejable, mientras que si aumenta la tasa se muestra más duro y resistente.

El hombre ya se había dado cuenta de esta relación entre el mineral y el carbón de leña: golpeando la pasta de hierro en contacto con carbón de madera se obtenía un material diferente, más duro de lo habitual. Hubo que esperar varios siglos para llegar a entender el papel del carbono en este proceso.

3.5. Obtención de acero a través de la chatarra.

Fabricar aceros reciclando chatarras, contribuyendo con ello a la conservación del medio ambiente.

Su proceso industrial, completamente ecológico, utiliza como materia prima fundamental chatarras, fundiéndolas en una acería constituida por un horno eléctrico, para obtener acero en forma de semiproducto denominado palanquilla.

Posteriormente este semiproducto es laminado en cualquiera de los tres trenes de laminación que Celsa posee para obtener productos acabados con diferentes secciones: el tren Danielli produce barras, rollos corrugados y alambrón, el tren Pomini produce pletinas, perfiles de pequeña sección, angulares y redondos lisos y el tren SMS obtiene perfiles y angulares de mayor sección.

El horno de arco eléctrico emplea energía eléctrica para fundir la chatarra de acero. Entre la materia prima y los electrodos se genera un arco eléctrico cuyo calor desprendido funde la chatarra. El horno se compone de tres partes (solera, cuba y bóveda) y puede inclinarse hidráulicamente. Estas tres partes están revestidas en su interior de material refractario. Además, los muros exteriores de la solera, la cuba y la bóveda poseen una estructura de acero que normalmente está refrigerada por agua. Justo al lado del horno de arco eléctrico se sitúa un transformador especial de potencia, por lo general refrigerado por aceite y alojado en una carcasa para su protección.

Su proceso industrial, completamente ecológico, utiliza como materia prima fundamental chatarras, fundiéndolas en una acería constituida por un horno eléctrico, para obtener acero en forma de semiproducto denominado palanquilla.

Posteriormente este semiproducto es laminado en cualquiera de los tres trenes de laminación que Celsa posee para obtener productos acabados con diferentes secciones: el tren Danielli produce barras, rollos corrugados y alambrón, el tren Pomini produce pletinas, perfiles de pequeña sección, angulares y redondos lisos y el tren SMS obtiene perfiles y angulares de mayor sección.

El horno de arco eléctrico emplea energía eléctrica para fundir la chatarra de acero. Entre la materia prima y los electrodos se genera un arco eléctrico cuyo calor desprendido funde la chatarra. El horno se compone de tres partes (solera, cuba y bóveda) y puede inclinarse hidráulicamente. Estas tres partes están revestidas en su interior de material refractario. Además, los muros exteriores de la solera, la cuba y la bóveda poseen una estructura de acero que normalmente está refrigerada por agua. Justo al lado del horno de arco eléctrico se sitúa un transformador especial de potencia, por lo general refrigerado por aceite y alojado en una carcasa para su protección.

El conjunto se completa con una unidad hidráulica para el movimiento de los electrodos y el mecanismo de elevación de la bóveda, un sistema de refrigeración de agua, uno de aire comprimido, otro de extracción de los gases resultantes y un carro de transporte de cucharas. El control de calidad de la chatarra resulta esencial en el proceso. La acería eléctrica utiliza como materia prima fundamentalmente, y hasta en un 100%, chatarra férrica. La capacidad del horno eléctrico de arco puede ir de unas pocas hasta 300 toneladas, pero lo habitual es una capacidad de entre 60 y 150 toneladas, con un tamaño de cuba de 5 a 8 metros.

La chatarra se transporta hasta el horno en cestas que se abren por la zona inferior. Las cestas incluyen, además, los fundentes y agentes carbonosos. En el momento en que la chatarra se ha cargado en el horno, se procede a un precalentamiento de la misma con la ayuda de unos quemadores de gas natural, tras lo cual, se bajan los electrodos del horno y se conecta la corriente para iniciar la fusión. Cuando se ha completado parte de la fusión, se libera espacio en el horno y se añade entonces una nueva cesta de chatarra. El proceso de fusión se completa con la oxidación de ciertas impurezas con el fin de eliminarlas, ayudado por la inyección de oxígeno. El proceso implica la formación de una costra de óxidos, que evita las pérdidas de energía y protege el acero líquido. Esta costra se retira posteriormente formando la escoria, que se aprovechará en distintas aplicaciones. Después de la fusión el acero pasa a un segundo horno.

3.6.- Métodos de colada del acero.

3.6.- Métodos de colada del acero.

1. Colada convencional (moldeo)

Consiste en verter el acero líquido sobre moldes con la forma de la pieza que se desea obtener. Posteriormente, se deja enfriar el metal y más tarde se extrae la pieza. Sirve para trasvasar el acero a unos moldes o lingoteras para su solidificación. El acero contenido en una cuchara se pasa a las lingoteras a través de la buza. Hay dos tipos:

Colada directa. Se llenan las lingoteras sucesivamente, una tras otra.

Colada en sifón. Todas las lingoteras se llenan simultáneamente, pues el contenido de la cuchara se vierte en un bebedero y, a través de un sistema de vasos comunicantes, el acero pasa a las lingoteras.

El acero solidificado puede tener estas 2 formas:

Tochos (sección cuadrada). Se usan para la fabricación de carriles, perfiles y redondos

Petacas (sección rectangular). Se usan para obtener chapas.

2. Colada continua

Consiste en verter el acero líquido sobre un molde sin fondo ni tapadera, con forma curva y sección transversal con la forma geométrica del producto a obtener. El acero líquido, a medida que se va desplazando, se va enfriando.

La colada continua es un proceso para fabricar unidades rectangulares (palanquillas o tochos) o barras redondas. En instalaciones de colada continua, el material fundido se vierte de forma constante, se curva y sale de la instalación como barra horizontal. Esta se corta a la longitud requerida mediante una máquina de oxicorte o una sierra redonda.

Tochos (sección cuadrada). Se usan para la fabricación de carriles, perfiles y redondos

Petacas (sección rectangular). Se usan para obtener chapas.

2. Colada continua

Consiste en verter el acero líquido sobre un molde sin fondo ni tapadera, con forma curva y sección transversal con la forma geométrica del producto a obtener. El acero líquido, a medida que se va desplazando, se va enfriando.

La colada continua es un proceso para fabricar unidades rectangulares (palanquillas o tochos) o barras redondas. En instalaciones de colada continua, el material fundido se vierte de forma constante, se curva y sale de la instalación como barra horizontal. Esta se corta a la longitud requerida mediante una máquina de oxicorte o una sierra redonda.

La planta de colada continua se compone esencialmente de la torreta que sostiene las cucharas con la colada de acero, de la artesa, el molde de fundición (coquilla), la guía de molde, el sistema de guiado de las barras (arco de la colada) con dispositivos alimentadores y de enderezamiento, la unidad de rodillos de salida, una máquina de corte transversal y un sistema de marcado.

La coquilla y el arco de la colada están refrigerados constantemente por agua, y los sensores de ifm supervisan el caudal y la temperatura de la misma. Sirve para solidificar el acero en productos de sección constante.

1º. El acero se pasa desde la cuchara a una artesa

1º. El acero se pasa desde la cuchara a una artesa2º. Posteriormente pasa por un molde refrigerado, de tal forma que su parte exterior se solidifica y es capaz de soportar la presión interior del líquido.

3º. Una vez fuera del molde, se continúa la refrigeración inyectando chorros de agua al acero, y el espesor solidificado aumenta hasta la obtención de un producto sólido.

Se pueden obtener distintos productos que dependen de la forma del molde:

o Desbastes planos. Se destinan a la fabricación de chapas.

o Desbastes de sección cuadrada. Se dedican a la fabricación de perfiles y carriles.

o Palanquillas de sección cuadrada, más pequeña que la de los anteriores. Se destinan a la producción de redondos.

3. Colada sobre lingoteras

Si en un momento determinado la demanda de productos ferrosos es baja y no tienen salida

comercial (ocurre muy pocas veces), lo que se hace es colarlo en el interior de lingoteras (moldes prismáticos de fundición, con forma troncocónica y sección transversal cuadrada) y dejarlo enfriar. Posteriormente, se extrae la lingotera y se almacenan los lingotes hasta que la demanda aumente.

Las lingoteras se colocan sobre unas placas de hierro fundido que tienen una serie de canales o ramificaciones, en donde se colocan los conductores de ladrillo reflactario y el bebedero o "REINA".

A los lingotes de aceros especiales siempre se les pone en la parte de la cabeza lo denominado mazarota, que consiste en una pieza de cerámica revestida interiormente de un material exotérmico y a la que ese adiciona en el momento de la llegada del acero al final del llenado, nuevamente material exotérmico, con el fin de aumentar la temperatura en esa zona y ser la parte de enfriamiento lento del lingote, de manera que se concentre en esa zona el fenómeno de contracción del paso líquido a sólido (rechupe). Los moldes ayudan a evitar los rechupes.

También en esta zona es donde más concentración existe de segregación principal y donde quedan decantadas las inclusiones no metálicas más gruesas, que por ser de menor densidad que el acero flotan en las zonas líquidas que solidifican últimamente. Durante la colada se debe proteger el chorro de acero entre la cuchara y el bebedero para evitar oxidaciones del chorro y por tanto disminución de las inclusiones óxidas.

El acero después de la colada se deja reposar durante un tiempo determinado en la lingotera para que termine de solidificar y después se "desmoldean", procurando siempre que la temperatura sea superior a los 800º C, trasladándolos a continuación a los hornos de calentamiento para transformación por laminación o forja.

3.7.- Laminación: descripción y tipos.

Laminado caliente: El laminado en caliente es un proceso de trabajo de metales que se produce por encima de la temperatura de recristalización del material. Después de que los granos se deforman durante el procesamiento, se recristalizan, lo que mantiene una microestructura equiaxial y evita que el metal se endurezca. El material de partida suele ser piezas grandes de metal, como productos de fundición semiacabados, como losas, tochos y palanquillas. Si estos productos procedieran de una colada continua en funcionamiento, el material suele introducirse directamente en los trenes de laminación a la temperatura adecuada. En operaciones más pequeñas, el material comienza a temperatura ambiente y debe calentarse.

Laminado en frío: El laminado en frío se realiza con el metal por debajo de su temperatura de recristalización (generalmente, a temperatura ambiente), lo que aumenta su resistencia a través del endurecimiento por deformación hasta en un 20%. También mejora el acabado superficial y mantiene más ajustadas las tolerancias. Los productos comúnmente laminados en frío incluyen planchas, tiras, barras y varillas; productos que suelen ser más pequeños que los mismos productos laminados en caliente.

Debido al tamaño más pequeño de las piezas de trabajo y a su mayor resistencia en comparación con el material laminado en caliente, se utilizan máquinas de laminado de fases sucesivas o de cuatro alturas. El laminado en frío no puede reducir el espesor de una pieza de trabajo tanto como el laminado en caliente en una sola pasada.

3.8.- Presentaciones comerciales de los aceros.

Palastros: Son chapas laminadas que miden entre 1×2 metros y 3×3 metros.

Barras: Son piezas mas largas que ancha, macizas y de secciones variables. Tienen distintas formas.

Tambien se añaden los alambres que son barras redondas con diametro menor a 5 mm y los flejes que son cuandolas pletinas tienen mucha longitud y poco espesor.

Perfiles: Son piezas huecas de secciones variables, cuya longitud varia entre 5 y 12 metros.

Los más utilizados son el angular, IPN, en T, cuadrado y rectangular. Pero hay mas formas denominados especiales(ventanas, puertas de coches…)