Objetivos:

En esta quincena aprenderás a:

• Conocer las magnitudes físicas más importantes que intervienen en los circuitos neumáticos e hidráulicos.

• Conocer las distintas relaciones existentes entre estas magnitudes y las leyes físicas que las rigen.

• Saber distinguir los distintos elementos que componen un circuito neumático/hidráulico y su función dentro del mismo.

• Conocer el funcionamiento y las principales características de cada uno de estos elementos.

• Adquirir los conocimientos necesarios que faciliten el estudio de los principales circuitos neumáticos e hidráulicos.

Esquema de la unidad:

- Qué es la neumática e hidráulica

- Diferencias entre neumática e hidráulica

II. Fundamentos de la neumática

- Propiedades del aire comprimido

- Leyes de la neumática

- Elementos básicos de un sistema neumático

- Circuitos neumáticos

III. Fundamentos de la hidráulica

- Propiedades de los fluidos hidráulicos

- Leyes de la hidráulica

- Elementos básicos de un sistema hidráulico

- Circuitos hidráulicos

IV. Comparación entre neumática e hidráulica

- Ventajas y desventajas de la neumática

- Ventajas y desventajas de la hidráulica

- Selección del sistema adecuado para una aplicación determinada

V. Aplicaciones de la neumática e hidráulica

- En la industria

- En la vida cotidiana

- En la robótica y automatización

VI. Mantenimiento y seguridad en sistemas neumáticos e hidráulicos

- Normas de seguridad

- Cuidado y mantenimiento de los sistemas

- Resolución de problemas comunes

VII. Conclusiones

- Recapitulación de los conceptos aprendidos

- Importancia de la neumática e hidráulica en la sociedad moderna

- Futuro de la neumática e hidráulica.

Las principales diferencias entre la neumática y la hidráulica son las siguientes:

Medio de trabajo: La neumática utiliza aire comprimido como medio de trabajo, mientras que la hidráulica utiliza líquidos incompresibles, como el agua o los aceites.

Propiedades del medio: El aire comprimido es un gas y se expande fácilmente, mientras que los líquidos incompresibles no se expanden y son más densos que los gases.

- Fuerza y velocidad: Los sistemas hidráulicos tienen mayor fuerza y menor velocidad que los sistemas neumáticos debido a la densidad de los líquidos utilizados. Los sistemas neumáticos tienen menor fuerza y mayor velocidad que los sistemas hidráulicos debido a la expansión del aire.

Mantenimiento: Los sistemas hidráulicos requieren un mayor mantenimiento debido al desgaste de las piezas debido al rozamiento y la oxidación, mientras que los sistemas neumáticos tienen una vida útil más larga y requieren menos mantenimiento.

Costo: Los sistemas hidráulicos suelen ser más costosos que los sistemas neumáticos debido a los materiales utilizados y la complejidad del sistema.

En resumen, la neumática es más adecuada para aplicaciones que requieren velocidad y menos fuerza, mientras que la hidráulica es más adecuada para aplicaciones que requieren mayor fuerza y precisión.

Los fundamentos de la neumática incluyen las propiedades del aire comprimido, las leyes de la neumática, los elementos básicos de un sistema neumático y los circuitos neumáticos.

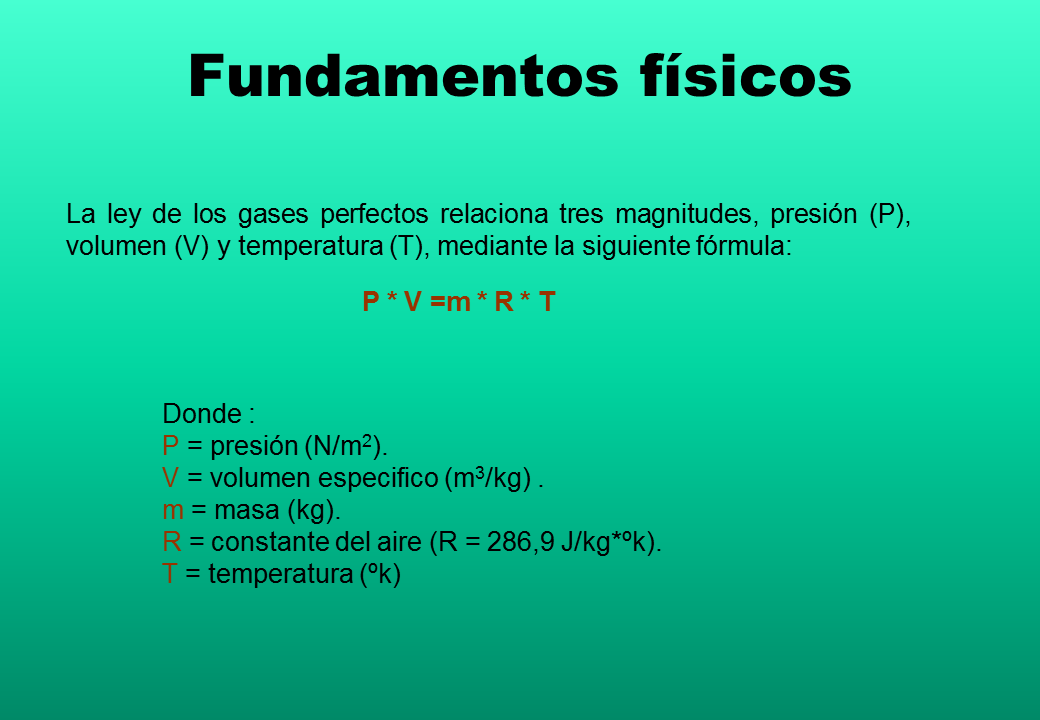

- Propiedades del aire comprimido: El aire comprimido es un gas y, por lo tanto, es compresible y expandible. Su comportamiento se rige por las leyes de los gases ideales, incluyendo la ley de Boyle-Mariotte, la ley de Charles y la ley de Gay-Lussac. La temperatura, la presión y el volumen son factores importantes que afectan el comportamiento del aire comprimido.

- Leyes de la neumática: Las leyes de la neumática se refieren a los principios que rigen el comportamiento de los sistemas neumáticos. Las leyes más importantes son la ley de Pascal, que establece que la presión ejercida en un punto de un fluido incompresible se transmite sin pérdida a todos los puntos del fluido, y la ley de Bernoulli, que describe la relación entre la velocidad y la presión del aire.

- Elementos básicos de un sistema neumático: Los elementos básicos de un sistema neumático incluyen un compresor, un tanque de almacenamiento, un regulador de presión, un filtro de aire, una válvula de control y un actuador, como un cilindro o un motor neumático.

Circuitos neumáticos:

Los circuitos neumáticos se refieren a la interconexión de elementos en un sistema neumático para realizar una tarea específica. Los circuitos neumáticos pueden ser en serie, paralelo, mixto, secuencial, lógico o combinado, dependiendo de la aplicación específica.

En resumen, los fundamentos de la neumática se basan en las propiedades del aire comprimido, las leyes que rigen el comportamiento de los sistemas neumáticos, los elementos básicos de un sistema neumático y los circuitos neumáticos. Con una comprensión sólida de estos fundamentos, es posible diseñar, construir y mantener sistemas neumáticos eficientes y confiables.

Las propiedades del aire comprimido son fundamentales para el diseño y funcionamiento de los sistemas neumáticos. Algunas de las principales propiedades son las siguientes:

- Comprimibilidad: El aire comprimido es un gas, lo que significa que es compresible. Su volumen disminuye a medida que aumenta la presión a la que está sometido. La relación entre la presión y el volumen se rige por la ley de Boyle-Mariotte.

- Densidad: A medida que el aire es comprimido, su densidad aumenta. Esto significa que hay más moléculas de aire en una unidad de volumen a medida que la presión aumenta. La densidad del aire se utiliza para calcular la cantidad de aire que un compresor puede entregar en una unidad de tiempo.

- Humedad: El aire comprimido puede contener humedad, lo que puede afectar el rendimiento y la vida útil de los componentes neumáticos. La humedad puede provocar corrosión y dañar las piezas sensibles al agua, como las válvulas y los cilindros.

- Temperatura: La temperatura del aire comprimido aumenta a medida que se comprime debido al aumento en la energía térmica. Esto puede afectar el rendimiento y la vida útil de los componentes neumáticos. Los sistemas neumáticos a menudo incluyen enfriadores para reducir la temperatura del aire comprimido antes de su uso.

- Viscosidad: El aire comprimido tiene una baja viscosidad, lo que significa que fluye fácilmente a través de tuberías y válvulas. Esto hace que los sistemas neumáticos sean eficientes y fáciles de controlar.

En resumen, las propiedades del aire comprimido, como la compresibilidad, la densidad, la humedad, la temperatura y la viscosidad, son importantes para el diseño y funcionamiento de los sistemas neumáticos. El conocimiento de estas propiedades permite a los ingenieros diseñar sistemas neumáticos eficientes y confiables.

Las leyes de la neumática son los principios físicos que rigen el comportamiento de los sistemas neumáticos. A continuación se presentan las leyes más importantes de la neumática:

- Ley de Pascal: La ley de Pascal establece que la presión ejercida en un punto de un fluido incompresible se transmite sin pérdida a todos los puntos del fluido. Esto significa que si se aplica una fuerza en un punto de un fluido incompresible, como el agua, la presión aumentará en todos los puntos del fluido.

- Ley de Boyle-Mariotte: La ley de Boyle-Mariotte establece que la presión y el volumen de un gas son inversamente proporcionales si la temperatura se mantiene constante. Esto significa que si se reduce el volumen de un gas al comprimirlo, la presión aumentará.

- Ley de Charles: La ley de Charles establece que el volumen de un gas es directamente proporcional a su temperatura si la presión se mantiene constante. Esto significa que si se aumenta la temperatura de un gas, su volumen aumentará.

- Ley de Gay-Lussac: La ley de Gay-Lussac establece que la presión de un gas es directamente proporcional a su temperatura si el volumen se mantiene constante. Esto significa que si se aumenta la temperatura de un gas, su presión también aumentará.

- Ley de Bernoulli: La ley de Bernoulli describe la relación entre la velocidad y la presión del aire en movimiento. Esta ley establece que a medida que la velocidad del aire aumenta, la presión disminuye. Por lo tanto, si se aplica una presión constante al aire en un tubo, la velocidad aumentará en las áreas donde el diámetro del tubo se reduce.

En resumen, las leyes de la neumática, como la ley de Pascal, la ley de Boyle-Mariotte, la ley de Charles, la ley de Gay-Lussac y la ley de Bernoulli, son fundamentales para el diseño y funcionamiento de los sistemas neumáticos. El conocimiento de estas leyes permite a los ingenieros diseñar sistemas neumáticos eficientes y precisos.

Un sistema neumático básico consta de los siguientes elementos:

- Compresor: El compresor es el elemento que se encarga de comprimir el aire ambiente y generar aire comprimido. Existen diferentes tipos de compresores, como los de pistón, los de tornillo, los centrífugos, entre otros.

- Depósito de aire: El depósito de aire es un recipiente en el que se almacena el aire comprimido generado por el compresor. Su función principal es proporcionar una fuente de aire comprimido constante para el sistema neumático.

- Filtro: El filtro se utiliza para eliminar impurezas y partículas del aire comprimido. El aire comprimido suele contener polvo, agua y otros contaminantes que pueden dañar los componentes del sistema neumático. El filtro garantiza que el aire comprimido esté limpio y seco antes de entrar en el sistema.

- Regulador: El regulador se utiliza para ajustar la presión del aire comprimido a un valor específico. Esto es importante porque diferentes componentes del sistema neumático requieren diferentes presiones de aire para funcionar correctamente. El regulador permite ajustar la presión del aire comprimido de manera precisa y constante.

- Válvulas: Las válvulas son elementos que se utilizan para controlar el flujo de aire comprimido en el sistema. Hay diferentes tipos de válvulas, como las válvulas de solenoide, las válvulas de diafragma y las válvulas de bola. Estas válvulas se abren y cierran mediante señales eléctricas o mecánicas para controlar el flujo de aire comprimido en el sistema.

- Actuadores: Los actuadores son elementos que convierten la energía del aire comprimido en movimiento mecánico. Los actuadores más comunes en los sistemas neumáticos son los cilindros y los motores neumáticos. Los cilindros se utilizan para generar movimiento lineal, mientras que los motores neumáticos se utilizan para generar movimiento rotativo.

- Tuberias: son las que unen los distintos elementos del circuito neumático. Las tuberías son una parte esencial de los circuitos neumáticos ya que permiten transportar el aire comprimido desde el compresor hasta los actuadores y otros componentes del sistema. Las tuberías deben estar diseñadas y construidas para soportar la presión del aire comprimido y para minimizar las pérdidas de presión y caídas de presión en el sistema.

A continuación, se presentan algunas consideraciones importantes sobre las tuberías en los circuitos neumáticos:

Material: Las tuberías deben estar construidas con materiales que sean resistentes a la corrosión y a la abrasión, ya que el aire comprimido puede contener partículas y humedad que pueden corroer y dañar los materiales. Los materiales comunes utilizados para las tuberías neumáticas incluyen acero, aluminio, cobre y plástico.

Diámetro: El diámetro de las tuberías debe ser lo suficientemente grande para permitir un flujo de aire suficiente y para minimizar las pérdidas de presión. Si las tuberías son demasiado pequeñas, se producirán pérdidas de presión y se reducirá la eficiencia del sistema neumático.

Longitud: La longitud de las tuberías también debe ser considerada en el diseño del sistema neumático. Cuanto más largas sean las tuberías, mayor será la pérdida de presión. Por lo tanto, se recomienda mantener las tuberías lo más cortas posible y evitar codos y curvas innecesarias.

Conexiones: Las conexiones entre las tuberías y los componentes del sistema neumático deben ser fuertes y herméticas para evitar fugas de aire. Las conexiones se realizan mediante accesorios como racores, codos, tees, entre otros.

Presión de trabajo: Las tuberías deben estar diseñadas para soportar la presión máxima de trabajo del sistema neumático. Si la presión del aire comprimido supera la capacidad de las tuberías, pueden producirse fugas de aire y daños en el sistema.

En resumen, los elementos básicos de un sistema neumático son el compresor, el depósito de aire, el filtro, el regulador, las válvulas y los actuadores. Estos elementos trabajan juntos para proporcionar una fuente de energía para el movimiento mecánico controlado por aire comprimido.

Los circuitos neumáticos son sistemas que utilizan aire comprimido para controlar y automatizar diferentes procesos industriales. Estos sistemas están compuestos por diferentes componentes, tales como compresores, válvulas, cilindros, motores y otros dispositivos neumáticos.

Existen diferentes tipos de circuitos neumáticos, pero los más comunes son los circuitos en serie y los circuitos en paralelo.

Los circuitos en serie son aquellos en los que el aire comprimido fluye de un componente a otro en una secuencia determinada. Esto significa que el aire debe pasar a través de todos los componentes antes de regresar al compresor. Estos circuitos se utilizan comúnmente en aplicaciones que requieren una secuencia específica de operaciones, como en la producción de piezas industriales.Los circuitos en paralelo son aquellos en los que el aire comprimido se divide en varias ramas, y cada rama controla un componente diferente. Esto permite que varios componentes se operen simultáneamente. Estos circuitos se utilizan comúnmente en aplicaciones que requieren varias operaciones al mismo tiempo, como en líneas de ensamblaje o en la automatización de maquinarias.

En cualquier circuito neumático, los componentes se conectan entre sí mediante tuberías y accesorios como racores, codos y tees. Las tuberías deben ser lo suficientemente grandes para permitir un flujo de aire adecuado, y los accesorios deben ser herméticos para evitar fugas de aire.

La mayoría de los circuitos neumáticos utilizan válvulas para controlar el flujo de aire a través de los diferentes componentes. Las válvulas pueden ser accionadas manualmente o mediante dispositivos eléctricos, y permiten controlar la dirección y la velocidad del flujo de aire.

La hidráulica es una rama de la ingeniería que se ocupa del estudio y aplicación de los fluidos en movimiento. En particular, la hidráulica se centra en el uso de líquidos, como el agua y el aceite, para generar y transmitir energía.

Los fundamentos de la hidráulica se basan en los principios físicos y propiedades que rigen el comportamiento de los fluidos. En la hidráulica, estos principios se aplican para diseñar sistemas que utilicen líquidos para generar y transmitir energía.Los sistemas hidráulicos suelen estar compuestos por una bomba, que mueve el líquido a través de un conducto, y un cilindro, que convierte la energía hidráulica en energía mecánica. Estos sistemas se utilizan en una amplia variedad de aplicaciones, desde la construcción de puentes y presas hasta la operación de maquinaria pesada en la industria.

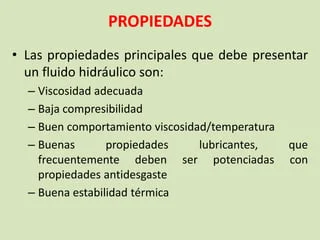

Los fluidos hidráulicos son líquidos que se utilizan para transmitir la energía en los sistemas hidráulicos. Estos líquidos deben tener ciertas propiedades para poder realizar su función de manera eficiente y segura. Algunas de las propiedades más importantes de los fluidos hidráulicos son:

- Viscosidad: La viscosidad es la resistencia que ofrece un fluido al fluir. Un fluido hidráulico debe tener una viscosidad adecuada para poder moverse por los conductos y cilindros del sistema sin generar demasiada fricción ni fugas.

Estabilidad térmica: Los fluidos hidráulicos deben tener una buena estabilidad térmica para resistir las altas temperaturas generadas por el funcionamiento del sistema. De esta manera se evita la degradación del fluido y la formación de depósitos y sedimentos que puedan obstruir los conductos.

Estabilidad química: Los fluidos hidráulicos deben tener una buena estabilidad química para resistir la corrosión y el deterioro de los componentes del sistema.

Punto de inflamación: Los fluidos hidráulicos deben tener un punto de inflamación elevado para reducir el riesgo de incendios en caso de fugas o derrames.

Compatibilidad: Los fluidos hidráulicos deben ser compatibles con los materiales de los componentes del sistema, como los conductos, cilindros y juntas. De lo contrario, se pueden producir reacciones químicas que dañen los componentes y reduzcan la eficiencia del sistema.

En resumen, los fluidos hidráulicos deben tener propiedades que les permitan resistir las condiciones extremas de temperatura, presión y fricción que se producen en los sistemas hidráulicos, así como mantener la compatibilidad con los componentes del sistema y reducir el riesgo de incendios y fugas.

Las leyes de la hidráulica son principios físicos que rigen el comportamiento de los fluidos en los sistemas hidráulicos. Algunas de las leyes más importantes son:

- Ley de Pascal: La ley de Pascal establece que la presión ejercida sobre un fluido se transmite de manera uniforme en todas las direcciones y en todos los puntos del fluido. Esto significa que si se aplica una presión en un punto de un líquido, esa presión se transmitirá a todos los puntos del líquido sin disminuir.

Ley de Bernoulli: La ley de Bernoulli establece que la presión de un fluido disminuye a medida que su velocidad aumenta. Esta ley se utiliza para explicar el principio de funcionamiento de las bombas y turbinas hidráulicas.

- La ley de continuidad en fluidos hidráulicos establece que la cantidad de flujo de un fluido que entra en un sistema debe ser igual a la cantidad de flujo de fluido que sale del sistema en cualquier momento. La ley de continuidad se basa en el principio de conservación de la masa, que establece que la masa total de un sistema cerrado se mantiene constante. En los sistemas hidráulicos, la masa de un fluido que entra en un punto debe ser igual a la masa de fluido que sale del punto en un período de tiempo determinado.

En resumen, las leyes de la hidráulica son fundamentales para entender el funcionamiento de los sistemas hidráulicos, desde la transmisión de la presión en los fluidos hasta la conservación de la energía en el sistema.

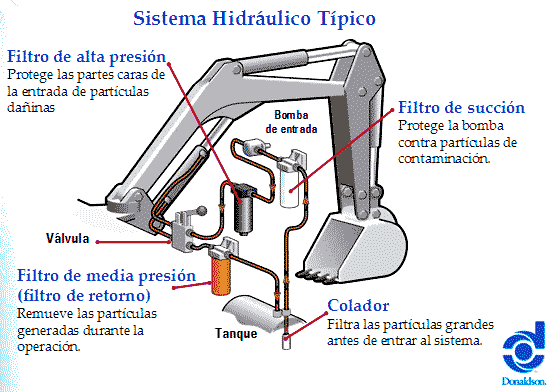

Los elementos básicos de un sistema hidráulico son similares a los de un sistema neumático, pero utilizan fluidos hidráulicos en lugar de aire comprimido. Algunos de los elementos más importantes son:

- Fuente de energía: La fuente de energía es el motor que hace funcionar el sistema hidráulico, y puede ser eléctrico, de combustión interna o de otra fuente de energía. La fuente de energía impulsa una bomba hidráulica que mueve el fluido a través del sistema.

Actuador: El actuador es el componente que convierte la energía hidráulica en movimiento mecánico. Puede ser un cilindro hidráulico que convierte la energía hidráulica en movimiento lineal, o un motor hidráulico que convierte la energía hidráulica en movimiento rotativo.

Válvulas: Las válvulas controlan el flujo del fluido hidráulico en el sistema, permitiendo que el fluido fluya en una dirección y bloqueándolo en otra. Las válvulas también pueden regular la presión del fluido y controlar la velocidad y la dirección del movimiento del actuador.

Conductos: Los conductos son las tuberías que transportan el fluido hidráulico por todo el sistema. Están hechos de materiales resistentes a la presión y a la corrosión, y están diseñados para transportar fluidos a alta presión.

Fluidos hidráulicos: Los fluidos hidráulicos son sustancias líquidas especiales que se utilizan para transmitir la energía hidráulica a través del sistema. Estos fluidos deben tener propiedades especiales como la viscosidad, la densidad y la estabilidad térmica para asegurar un funcionamiento óptimo del sistema.

liveworksheets.com

No hay comentarios:

Publicar un comentario