TEMA 1.- ENSAYO Y MEDIDA DE LAS PROPIEDADES DE LOS MATERIALES

ÍNDICE GENERAL

Introducción a los ensayos y medidas de propiedades de los materiales

- 1.1.Objetivos y utilidad

- 1.2.Tipos de ensayos y medidas

Ensayos mecánicos

- 2.1.Ensayo de tracción

- 2.1.1.Método de medición de la resistencia a tracción

- 2.1.2.Forma y dimensiones de la probeta

- 2.1.3.Resultados del ensayo

- 2.1.4.Tensión máxima de trabajo

- 2.1.5. Máquinas para ensayo de tracción

- 2.2.Ensayo de compresión

- 2.3.Ensayo de flexión

- 2.4.Ensayo de dureza

- 2.5.Ensayo de fatiga

Ensayos térmicos

- 3.1.Dilatometría

- 3.2.Calorimetría

- 3.3.Análisis termogravimétrico

Ensayos de corrosión

- 4.1.Corrosión galvánica

- 4.2.Corrosión por picaduras

- 4.3.Corrosión por oxidación

Ensayos no destructivos

- 5.1.Ultrasonidos

- 5.2.Radiografía

- 5.3.Partículas magnéticas

Medida de propiedades eléctricas y magnéticas

- 6.1.Conductividad eléctrica

- 6.2.Resistividad eléctrica

- 6.3.Permeabilidad magnética

- 6.4.Susceptibilidad magnética

Análisis químico

- 7.1.Espectroscopia

- 7.2.Cromatografía

- 7.3.Análisis por rayos X

Conclusiones y aplicaciones prácticas

- 8.1.Interpretación de resultados de ensayos y medidas

- 8.2.Selección de materiales en función de sus propiedades

- 8.3.Diseño y optimización de componentes y estructuras.

1.- Introducción a los ensayos y medidas de propiedades de los materiales

Los ensayos y medidas de propiedades de los materiales son herramientas fundamentales en la caracterización y selección de los materiales utilizados en la industria. A través de estos ensayos y medidas, es posible obtener información valiosa sobre las propiedades de los materiales, como su resistencia mecánica, resistencia térmica, conductividad eléctrica, resistividad eléctrica, permeabilidad magnética, entre otros aspectos importantes.

Los ensayos y medidas de propiedades de los materiales son necesarios para garantizar que los materiales utilizados en la fabricación de componentes y estructuras sean adecuados para cumplir con los requisitos de diseño y rendimiento. Además, estos ensayos y medidas permiten evaluar la calidad de los materiales y verificar si cumplen con las especificaciones y normas establecidas.

En el ámbito industrial, los ensayos y medidas de propiedades de los materiales son ampliamente utilizados en sectores como la construcción, la automoción, la electrónica, la aeronáutica, la energía, entre otros. Estos ensayos y medidas también son esenciales para la investigación y desarrollo de nuevos materiales, ya que permiten evaluar su rendimiento y optimizar su formulación.

En resumen, los ensayos y medidas de propiedades de los materiales son esenciales para garantizar la calidad, fiabilidad y seguridad de los productos y estructuras en la industria. Además, son una herramienta indispensable para la innovación y el avance en la ciencia y tecnología de los materiales.

1.2.- Objetivos y utilidad de los ensayos y medidas de propiedades de los materiales

Los objetivos y utilidad de los ensayos y medidas de propiedades de los materiales son varios y fundamentales en la selección y caracterización de los materiales en la industria. Algunos de ellos son:

- Determinar las propiedades físicas y mecánicas de los materiales: Los ensayos y medidas de propiedades permiten conocer las características físicas y mecánicas de los materiales, como su resistencia a la tracción, dureza, rigidez, elasticidad, conductividad térmica y eléctrica, entre otras.

- Evaluar la calidad de los materiales: Los ensayos y medidas de propiedades son esenciales para verificar si los materiales cumplen con las especificaciones y normas establecidas. Permiten detectar posibles defectos y evaluar la calidad de los materiales.

- Seleccionar materiales adecuados para cada aplicación: Conociendo las propiedades de los materiales, es posible seleccionar aquellos que mejor se adapten a las necesidades de cada aplicación. Por ejemplo, un material con alta resistencia mecánica puede ser adecuado para aplicaciones en la construcción de estructuras, mientras que un material con alta conductividad eléctrica es necesario para aplicaciones en la electrónica.

- Optimizar el rendimiento de los materiales: Los ensayos y medidas de propiedades permiten identificar las propiedades que limitan el rendimiento de los materiales y, por lo tanto, optimizar su formulación y mejorar su rendimiento.

- Investigación y desarrollo de nuevos materiales: Los ensayos y medidas de propiedades son esenciales en la investigación y desarrollo de nuevos materiales, ya que permiten evaluar su rendimiento y optimizar su formulación.

En resumen, los objetivos y utilidad de los ensayos y medidas de propiedades de los materiales son fundamentales en la selección y caracterización de los materiales en la industria. Permiten evaluar la calidad de los materiales, seleccionar materiales adecuados para cada aplicación, optimizar el rendimiento de los materiales e impulsar la innovación y desarrollo de nuevos materiales.

1.3.-Tipos de ensayos y medidas

Existen diversos tipos de ensayos y medidas de propiedades de los materiales, algunos de los cuales se describen a continuación:

- Ensayos de tracción: estos ensayos miden la resistencia a la tracción del material y su capacidad para soportar cargas de tensión. Son comunes en la evaluación de materiales metálicos y poliméricos.

- Ensayos de compresión: estos ensayos miden la capacidad del material para soportar cargas de compresión. Se utilizan para evaluar materiales como concreto, roca y metales.

- Ensayos de flexión: estos ensayos miden la resistencia a la flexión del material y su capacidad para soportar cargas de flexión. Son comunes en la evaluación de materiales como cerámicas y metales.

- Ensayos de dureza: estos ensayos miden la resistencia del material a la deformación plástica y se utilizan para evaluar la dureza de los materiales.

- Ensayos de fatiga: estos ensayos miden la capacidad del material para soportar cargas repetidas y fluctuaciones de carga a lo largo del tiempo.

- Ensayos de impacto: estos ensayos miden la resistencia del material a los impactos y se utilizan para evaluar la capacidad del material para soportar golpes y choques.

- Ensayos de resistencia al desgaste: estos ensayos miden la resistencia del material al desgaste y a la abrasión.

- Ensayos de permeabilidad: estos ensayos miden la capacidad del material para permitir el paso de gases, líquidos o partículas a través de él.

- Ensayos de conductividad térmica y eléctrica: estos ensayos miden la capacidad del material para conducir el calor y la electricidad.

En resumen, existen diversos tipos de ensayos y medidas de propiedades de los materiales, cada uno de los cuales se utiliza para evaluar una propiedad específica del material. La elección del ensayo adecuado dependerá del tipo de material y de la propiedad que se quiera evaluar.

2.- Ensayos mecánicos

- Ensayo de tracción: Este ensayo mide la capacidad del material para resistir la deformación plástica bajo cargas de tensión. Se aplica una fuerza de tracción uniaxial al material y se mide la carga y la deformación del material hasta que se produce la fractura.

- Ensayo de compresión: Este ensayo mide la capacidad del material para resistir la deformación plástica bajo cargas de compresión. Se aplica una fuerza de compresión uniaxial al material y se mide la carga y la deformación del material hasta que se produce la fractura.

- Ensayo de flexión: Este ensayo mide la capacidad del material para resistir la deformación plástica bajo cargas de flexión. Se aplica una fuerza de flexión al material y se mide la carga y la deformación del material hasta que se produce la fractura.

- Ensayo de torsión: Este ensayo mide la capacidad del material para resistir la deformación plástica bajo cargas de torsión. Se aplica una fuerza de torsión al material y se mide la carga y la deformación del material hasta que se produce la fractura.

- Ensayo de fatiga: Este ensayo mide la capacidad del material para resistir cargas cíclicas a lo largo del tiempo. Se aplica una carga cíclica al material y se mide el número de ciclos necesarios para que se produzca la fractura.

- Ensayo de impacto: Este ensayo mide la capacidad del material para resistir cargas de impacto. Se aplica una carga de impacto al material y se mide la energía necesaria para producir una determinada deformación o fractura.

- Ensayo de dureza: Este ensayo mide la resistencia del material a la deformación plástica. Se utiliza una herramienta de penetración para producir una indentación en el material y se mide la profundidad o el tamaño de la indentación.

En resumen, estos son los principales ensayos mecánicos utilizados para evaluar las propiedades de los materiales. Cada uno de ellos proporciona información valiosa sobre la capacidad del material para soportar diferentes tipos de cargas y deformaciones.

2.1.- Ensayo de tracción

Los ensayos de tracción son uno de los ensayos mecánicos más comunes utilizados para evaluar las propiedades de los materiales, especialmente la resistencia a la tracción y la deformación plástica. Algunas de las características de los ensayos de tracción son:

- Medición de la resistencia a la tracción: Los ensayos de tracción miden la capacidad del material para resistir la deformación plástica bajo cargas de tracción. La resistencia a la tracción es una propiedad importante de los materiales, especialmente los metales y los polímeros.

- Medición de la elongación: Los ensayos de tracción también miden la capacidad del material para deformarse bajo cargas de tracción, lo que se conoce como elongación. La elongación es una medida importante de la ductilidad y la tenacidad de un material.

- Diseño del espécimen: El espécimen utilizado en los ensayos de tracción tiene una forma específica, generalmente cilíndrica o rectangular. La sección transversal del espécimen es importante ya que afecta la distribución de la carga durante el ensayo.

- Máquina de ensayo: Los ensayos de tracción se realizan utilizando una máquina de ensayo que aplica una fuerza de tracción uniaxial al espécimen. La máquina de ensayo mide la carga aplicada y la elongación del espécimen durante el ensayo.

- Curva de esfuerzo-deformación: La relación entre la carga aplicada y la deformación del espécimen durante el ensayo se representa en una curva de esfuerzo-deformación. Esta curva proporciona información sobre la resistencia del material a la deformación plástica y la capacidad del material para soportar cargas de tracción.

2.1.1.- Método de medición de la resistencia a tracción

El método de medición de la resistencia a tracción se realiza mediante un ensayo de tracción uniaxial en el que se aplica una fuerza de tracción unidireccional a un espécimen de material de prueba. A continuación, se mide la carga aplicada y la deformación producida en el espécimen durante el ensayo. A partir de estas medidas, se pueden calcular diferentes propiedades mecánicas, incluyendo la resistencia a la tracción.

El cálculo de la resistencia a la tracción se realiza a partir de la carga máxima soportada por el espécimen durante el ensayo dividida por la sección transversal original del espécimen. La fórmula para calcular la resistencia a la tracción es:

donde σ es la resistencia a la tracción o tensión, F es la carga máxima soportada por el espécimen, y So es la sección transversal original del espécimen. La unidad en el Sistema Internacional es el N/m2=Pa.

• Deformación o alargamiento unitario (ε): otro parámetro importante que se puede calcular a partir de los datos del ensayo de tracción es la elongación. La elongación se calcula a partir de la deformación producida en el espécimen durante el ensayo y se expresa como un porcentaje de la longitud original del espécimen. La fórmula para calcular la elongación es:

donde ε es la elongación, deformación o alargamiento unitario, L es la longitud final del espécimen después del ensayo, y Lo es la longitud original del espécimen.

Supongamos que se realiza un ensayo de tracción uniaxial en un espécimen de acero de sección transversal rectangular, con una longitud original de 50 mm, un ancho de 10 mm y un espesor de 5 mm. Durante el ensayo, se aplica una carga máxima de 40 kN y se mide una elongación final de 10 mm.

Para calcular la resistencia a la tracción del material, podemos utilizar la fórmula:

σt = F / So

donde F es la carga máxima aplicada y So es la sección transversal original del espécimen. En este caso, la sección transversal del espécimen es:

So = ancho x espesor = 10 mm x 5 mm = 50 mm^2

Por lo tanto, la resistencia a la tracción del material es:

σt = 40 kN / 50 mm^2 = 0,8 MPa

Es importante tener en cuenta que la unidad de medida de la resistencia a la tracción es el Pascal (Pa) o el MegaPascal (MPa), y que en este caso se ha expresado en MPa para facilitar su comparación con los valores típicos de resistencia a la tracción de los materiales.

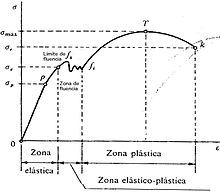

En el esquema se muestra un diagrama tensión-deformación típico de un metal, obtenido en un ensayo

de tracción, y en el que se pueden apreciar varias zonas:

Zona elástica (OE): la deformación experimentada por la probeta no es permanente; es decir,

si en cualquier punto entre O y E se detiene el ensayo la probeta recuperará su longitud inicial.

Dentro de la zona elástica se distinguen dos partes diferentes:

Zona proporcional (OP): existe una relación de proporcionalidad entre la tensión y la deformación experimentada por la probeta, de tal forma que se cumple:

siendo E el módulo de Young o módulo de elasticidad longitudinal, medido en N/m2 en el Sistema Internacional.

Zona no proporcional (PE): las deformaciones no son permanentes; si se detiene el ensayo y se deja de aplicar fuerza a la probeta, esta recobra su longitud inicial, pero no existe una relación de proporcionalidad entre la tensión y la deformación.

Zona plástica (EU): los alargamientos son permanentes, de manera que si el ensayo se detiene, por ejemplo, en el punto A, la probeta recupera la deformación elástica ( e), persistiendo al

final una deformación remanente o plástica ( p).

Dentro de la zona plástica se distinguen también dos zonas:

Zona de deformación plástica uniforme (ER): la curva se hace más tendida, de tal forma

que no es necesario un incremento de carga elevado para conseguir grandes alargamientos. La

fuerza máxima dividida entre la sección inicial de la probeta determina la resistencia a la tracción R), punto en el que finaliza la zona plástica de deformación uniforme.

Zona de estricción o de deformación plástica localizada (RU): la deformación se localiza

en una determinada zona de la probeta, la tensión disminuye y la probeta termina por romper en

esa zona.

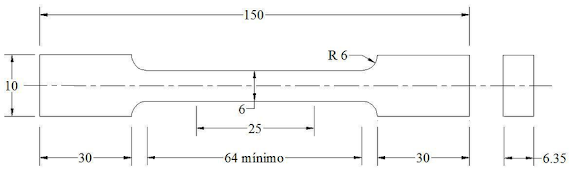

2.1.2.- Forma y dimensiones de la probeta

La forma y dimensiones de la probeta en el ensayo de tracción están definidas por normas internacionales, que establecen los requisitos específicos para los diferentes materiales que se ensayan. Las dimensiones y la geometría de la probeta pueden variar según el tipo de ensayo y la norma aplicable.

En el caso del ensayo de tracción uniaxial, la forma y dimensiones de la probeta suelen ser las siguientes:

- La probeta tiene forma de prisma recto de sección circular o rectangular.

- La sección transversal del espécimen suele ser de forma circular con un diámetro de 10 mm o rectangular con una longitud de 50 mm y un ancho de 10 mm.

- La longitud del espécimen es de al menos 4 veces su diámetro o ancho, según corresponda.

- Las superficies de la probeta deben ser lisas y paralelas entre sí.

Es importante que las dimensiones y la geometría de la probeta se ajusten a las normas aplicables para asegurar que los resultados del ensayo sean precisos y comparables. Además, es fundamental preparar la probeta correctamente y asegurar que no tenga defectos ni deformaciones antes de someterla a la carga de tracción.

2.1.3.- Resultados del ensayo

Al realizar este ensayo se pueden obtener una serie de resultados importantes, entre ellos:

- Curva de carga-deformación: esta curva muestra la relación entre la carga aplicada y la deformación del material. A partir de esta curva se pueden obtener información sobre la rigidez, la elasticidad y la resistencia del material.

- Punto de fluencia: este punto indica el punto en la curva de carga-deformación en el que el material comienza a deformarse plásticamente. A partir de este punto se puede determinar el límite elástico y el límite de fluencia del material.

- Resistencia a la tracción: este valor indica la carga máxima que puede soportar el material antes de fracturarse. Se calcula dividiendo la carga máxima registrada durante el ensayo por la sección transversal de la probeta.

- Deformación unitaria en el punto de rotura: este valor indica la deformación del material en el momento de la fractura.

- Ductilidad: esta propiedad indica la capacidad del material para deformarse plásticamente antes de la fractura. Se puede expresar como el porcentaje de elongación o la reducción del área en el punto de rotura.

- Módulo de elasticidad o de Young: esta propiedad indica la rigidez del material y se calcula a partir de la pendiente de la curva de carga-deformación en la región elástica.

• Límite de proporcionalidad (σp): es la tensión a partir de la cual las deformaciones dejan de ser

proporcionales a las tensiones.

• Límite de elasticidad (σe): es la tensión a partir de la cual las deformaciones en la probeta dejan de ser reversibles.

• Límite de deformación permanente (σr ): es la tensión que provoca una deformación permanente

igual a un determinado porcentaje de la longitud inicial.

2.1.4.Tensión máxima de trabajo

La tensión máxima de trabajo se refiere a la carga máxima que un material puede soportar durante su uso en condiciones normales de operación, sin fallar o deformarse plásticamente. Es una medida importante en el diseño y la selección de materiales para aplicaciones específicas.

Para determinar la tensión máxima de trabajo de un material, es necesario realizar ensayos de tracción y otros ensayos mecánicos para evaluar sus propiedades mecánicas. A partir de estos resultados, se pueden realizar cálculos y simulaciones para estimar las tensiones y deformaciones que experimentará el material en condiciones de trabajo.

Es importante tener en cuenta que la tensión máxima de trabajo debe ser menor que la resistencia a la tracción del material, para garantizar la integridad y la durabilidad del componente o estructura. Además, la tensión máxima de trabajo puede verse afectada por factores como la temperatura, la corrosión, la fatiga y la carga cíclica, por lo que es necesario considerar estos factores en el diseño y la selección de materiales.

Cuando se diseña un elemento de una estructura es necesario conocer todas las fuerzas que se ejercen

sobre él, para calcular su sección de tal forma que se encuentre dentro de la zona de proporcionalidad

entre deformación y tensión. De este modo se asegura que la deformación sufrida por el material sea

reversible y proporcional a la tensión soportada.

Sin embargo, en la realidad no se pueden valorar con exactitud todas las fuerzas a las que va a estar sometido un elementos de una estructura. Para estar dentro de los límites de seguridad se actúa de una de las dos formas siguientes:

Mayorando las fuerzas a las que se puede encontrar sometida la pieza.

Minorando la resistencia del material.

En el primero, las fuerzas que actúan sobre el elemento se multiplican por un coeficiente de seguridad

mayor que la unidad. Este coeficiente viene determinado por la normativa de cada país para cada situación concreta, y así será diferente en el caso que el viento sea o no frecuente en la zona, si el elemento

se va a utilizar en la construcción de un edificio público o privado, etc.

En el segundo caso se divide una tensión indicativa de la resistencia del material por otro coeficiente de

seguridad mayor que la unidad. Esta tensión puede ser la de fluencia superior en el caso de aceros, la

tensión de rotura si se trata de materiales frágiles, o la que indique la normativa en cada caso.

Siguiendo cualquiera de estos criterios se consigue que el diseño se realice en todos los casos dentro de

los límites de seguridad exigibles.

2.1.5. Máquinas para ensayo de tracción

- Máquinas universales de ensayo: son máquinas capaces de realizar diversos tipos de ensayos mecánicos, incluyendo ensayos de tracción. Estas máquinas aplican una carga axial a la probeta a través de un sistema hidráulico, neumático o electromecánico. También pueden medir la deformación y la carga durante el ensayo.

- Máquinas de ensayo de tracción específicas: son máquinas diseñadas específicamente para realizar ensayos de tracción. Estas máquinas pueden ser de diversos tipos, como máquinas de tornillo, de cuerda y polea, y de doble columna. Generalmente aplican la carga axial a través de un tornillo o una palanca, y miden la deformación y la carga durante el ensayo.

- Extensómetros: son dispositivos utilizados para medir la deformación de la probeta durante el ensayo de tracción. Los extensómetros se adhieren a la superficie de la probeta y miden la deformación longitudinal en tiempo real.

- Celdas de carga: son dispositivos utilizados para medir la carga aplicada a la probeta durante el ensayo de tracción. Las celdas de carga se instalan en la máquina de ensayo y convierten la carga en una señal eléctrica que se puede medir y registrar.

En la tabla siguiente se muestran el límite elástico y la carga de rotura de distintos materiales, obteniéndose estos datos en un ensayo de tracción:

2.2.Ensayo de compresión

Durante el ensayo de compresión, se miden la carga aplicada y la deformación de la muestra, para calcular la resistencia a la compresión del material y otros parámetros mecánicos, como el módulo de elasticidad y la deformación residual.

El ensayo de compresión se utiliza comúnmente en la industria para evaluar la calidad y la resistencia de diversos materiales, como metales, cerámicas, rocas, hormigón y materiales compuestos. También se utiliza en la investigación científica para estudiar el comportamiento mecánico de los materiales y desarrollar nuevos materiales con propiedades específicas.

Este tipo de ensayo se utiliza para determinar el comportamiento de los materiales bajo cargas de aplastamiento. A medida que se comprime la probeta, se van registrando las deformaciones sufridas. Los esfuerzos y deformaciones a compresión se calculan y representan en un diagrama tensión-deformación que se utiliza para determinar el límite elástico, límite proporcional, punto de fluencia, tensión de fluencia y (para algunos materiales) la resistencia a compresión. Las normas para la realización de ensayos a compresión son: ASTM C-773 (Cerámicas de alta resistencia), ASTM E-9 (metales), ASTM E-209 (metales a elevadas temperatura) y ASTM D-695 (plásticos).

Es importante tener en cuenta que la geometría de la muestra y las condiciones de carga en el ensayo de compresión pueden afectar los resultados obtenidos. Por lo tanto, es necesario seguir las normas y los procedimientos estandarizados para realizar el ensayo de manera adecuada y obtener resultados precisos y confiables.

2.3.Ensayo de flexión

El ensayo de flexión es un tipo de ensayo mecánico que se utiliza para evaluar la resistencia y la rigidez de un material a la flexión. Durante el ensayo, una muestra de material en forma de barra o viga se somete a una carga de flexión aplicada en el centro de la muestra, produciendo una curvatura en la muestra.

La carga se aplica gradualmente hasta que se produce la falla o deformación permanente de la muestra. Durante el ensayo, se miden la carga aplicada y la deformación de la muestra en varios puntos, lo que permite calcular la resistencia a la flexión, el módulo de elasticidad y otros parámetros mecánicos del material.

El ensayo de flexión se utiliza comúnmente en la industria para evaluar la calidad y la resistencia de materiales utilizados en estructuras, como vigas, columnas, puentes y otros elementos estructurales. También se utiliza en la investigación científica para estudiar el comportamiento mecánico de los materiales y desarrollar nuevos materiales con propiedades específicas.

En un ensayo de flexión, la probeta se posiciona sobre dos rodillos sólidos. Un tercer rodillo se utiliza para aplicar la carga. Esta disposición ayuda a asegurar la fuerza en tres puntos lo que permite que las fuerzas de tracción actúen desde el centro hacia los dos rodillos soporte.

Una vez que comieza el ensayo se toman los datos usando instrumentos apropiados mientras la carga sigue en una manera lenta, estable.

La resistencia de flexión y el módulo de ruptura se pueden calcular basándonos en estos datos, además de las curvas carga-deflexión y tensión-deformación. Es importante tener en cuenta que la geometría de la muestra y las condiciones de carga en el ensayo de flexión pueden afectar los resultados obtenidos. Por lo tanto, es necesario seguir las normas y los procedimientos estandarizados para realizar el ensayo de manera adecuada y obtener resultados precisos y confiables.

2.4.Ensayo de dureza

El ensayo de dureza es un tipo de ensayo mecánico que se utiliza para medir la capacidad de un material para resistir la penetración o la deformación por parte de un cuerpo duro. El ensayo de dureza es ampliamente utilizado en la industria para evaluar la calidad y la resistencia de los materiales, ya que la dureza está relacionada con la resistencia mecánica y la durabilidad del material.

Existen varios métodos de ensayo de dureza, incluyendo el ensayo de dureza Brinell, el ensayo de dureza Rockwell y el ensayo de dureza Vickers, entre otros. Cada método utiliza un penetrador diferente y una carga de prueba específica para producir una huella en la superficie del material.

La medición de la dureza se realiza midiendo la profundidad o el tamaño de la huella dejada por el penetrador en la superficie del material. La dureza se expresa como un número que indica la resistencia del material a la deformación por parte del penetrador.

La propiedad mecánica de la dureza no está claramente definida, aunque por dureza se suele entender la

resistencia que ofrece un material a ser rayado o penetrado por una pieza de otro material diferente.

Tampoco existe una medida absoluta de la dureza, por lo que es necesario siempre hacer referencia al

método de medida utilizado. De esta forma, se pueden mencionar dos tipos distintos de ensayos de dureza:

- Ensayos de dureza al rayado.

- Ensayos de dureza a la penetración.

La dureza depende de la elasticidad del material y de su estructura cristalina. En los metales puros la

dureza aumenta proporcionalmente a la cohesión y al número de átomos por unidad de volumen. En las

aleaciones la dureza aumenta con los tratamientos térmicos, o con el endurecimiento por deformación.

La dureza es una propiedad de gran importancia práctica, ya que está ligada al comportamiento de un

material frente a la abrasión o desgaste y a la facilidad con que puede ser sometido a mecanizado.